電動(dòng)汽車生存之戰(zhàn),從動(dòng)力電池爭(zhēng)鋒開(kāi)始。

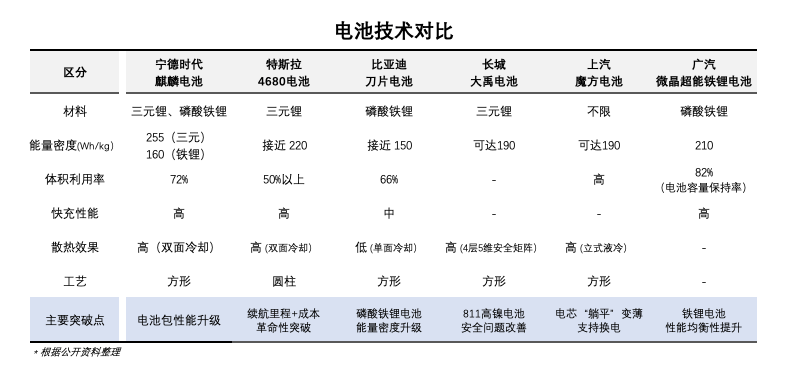

3年前,寧德時(shí)代憑借“無(wú)模組電池包CTP”問(wèn)鼎,電池體積利用率首次超過(guò)了50%。次年,比亞迪和特斯拉分別推出“刀片電池”、“4680電池”,將體積利用率提升到60%以上,扳回一局。而今6月,寧德時(shí)代發(fā)布第3代CTP電池“麒麟”,以高出4680電池13%的能量密度又欲問(wèn)鼎?前日,廣汽集團(tuán)推出“超能鐵鋰電池技術(shù)”,4000次循環(huán)下電池容量保持率在80%以上,數(shù)據(jù)趕超比亞迪“刀片”,不遜于“麒麟”。

電池技術(shù)競(jìng)賽是一場(chǎng)“由內(nèi)到外”的攻堅(jiān)戰(zhàn),電池材料短期內(nèi)難有根本性突破,整車企業(yè)及電池廠聚焦電池技術(shù)和產(chǎn)業(yè)鏈之爭(zhēng),難分勝負(fù)。而目前較為確定的是,固態(tài)電池有望成為下一個(gè)技術(shù)高點(diǎn),軟包作為與之最匹配的封裝技術(shù),是電池工藝的未來(lái)。

電池結(jié)構(gòu)創(chuàng)新競(jìng)技 車企各顯神通

性能提升和成本降低,是電池的長(zhǎng)久命題。隨著電池材料技術(shù)迭代趨緩、原料漲價(jià),電池結(jié)構(gòu)創(chuàng)新成為車企的重要抓手之一。

在有限的底盤空間中,最大限度提升電池的體積利用率,就能使用更高壓的平臺(tái)。在等體積下,最大限度提升能量密度,關(guān)系著電動(dòng)汽車?yán)m(xù)航能力、快充速度及性能表現(xiàn)。

寧德時(shí)代最新發(fā)布的CTP3.0“麒麟電池”,電池包性能全面提升,預(yù)計(jì)2023年量產(chǎn)。

完全取消模組形態(tài)設(shè)計(jì),并通過(guò)冷卻結(jié)構(gòu)優(yōu)化,“麒麟電池”體積利用率提升至72%。同時(shí),搭配三元鋰電芯系統(tǒng),電池包能量密度可達(dá)255Wh/kg,并支持4C充電倍率,讓電動(dòng)車輕松實(shí)現(xiàn)1000km續(xù)航。寧德時(shí)代首席科學(xué)家吳凱表示:“在相同的化學(xué)體系、同等電池包尺寸下,麒麟電池包的電量,相比4680系統(tǒng)可以提升13%”。

寧德時(shí)代點(diǎn)名的特斯拉“4680電池”,被認(rèn)為是兼顧性能和成本的革命性突破,使整車?yán)m(xù)航里程提升16%的同時(shí),節(jié)省86%的成本。

4680電池是電芯直徑46mm、高度80mm的NCM三元鋰圓柱形電池。性能方面,它的“無(wú)極耳”設(shè)計(jì)降低了電池的阻抗,改善了圓柱電池的發(fā)熱問(wèn)題,同時(shí),干電池工藝提高了電池能量密度,生產(chǎn)能耗降低10倍。成本方面,陽(yáng)極采用硅材料,使電池的續(xù)航能力增加20%;陰極生產(chǎn)過(guò)程的改進(jìn),降低了電池陰極生產(chǎn)線66%的投資建設(shè)成本和76%的生產(chǎn)成本。

特斯拉圓柱電池

高能量密度的三元鋰材料是大眾之選,而比亞迪的“刀片電池”采用磷酸鐵鋰材料,走了少有人走的路,卻是開(kāi)創(chuàng)之路。

單體電芯通過(guò)陣列的方式排布在一起,如“刀片”模樣直接插入電池包,“刀片電池”由此命名。刀片電池在成組時(shí)跳過(guò)電池模組,減少了冗余零部件,電池的體積利用率得以提升到66%,能量密度提升至150Wh/kg,不僅達(dá)到了和三元鋰電池同等水平,同時(shí)兼具磷酸鐵鋰材料的高安全性和低成本。

比亞迪“刀片電池”

同樣布局磷酸鐵鋰電池的還有廣汽集團(tuán),產(chǎn)品直接對(duì)標(biāo)比亞迪的“刀片電池”。

前日,廣汽發(fā)布的“微晶超能鐵鋰電池”,在磷酸鐵鋰電池中引入第二相正極微晶,將電池的單體質(zhì)量能量密度提升13%,體積能量密度提升20%,電池的低溫性能和充電時(shí)間也有提升。與此同時(shí),超能鐵鋰電池在循環(huán)4000次后的容量保持率可達(dá)80%以上,電池壽命可達(dá)150萬(wàn)公里,數(shù)據(jù)上遠(yuǎn)超刀片電池。

除此之外,上汽集團(tuán)也加速電池結(jié)構(gòu)創(chuàng)新布局,推出的“魔方電池”已在全新純電動(dòng)車型MG MULAN上搭載。“魔方電池”創(chuàng)新地采用了LBS躺式電芯和先進(jìn)CTP技術(shù),讓電芯“躺平”后的電池整包厚度低至110mm,極大地增加了整車的空間利用率,且支持換電,可緩解電池里程焦慮。

改變電池結(jié)構(gòu),讓電池產(chǎn)品的參數(shù)更為出色。但若要實(shí)現(xiàn)大規(guī)模量產(chǎn)及使用,還要回歸到最開(kāi)始的電池材料技術(shù)和成本問(wèn)題上。

電池材料在短期內(nèi)難有根本性突破

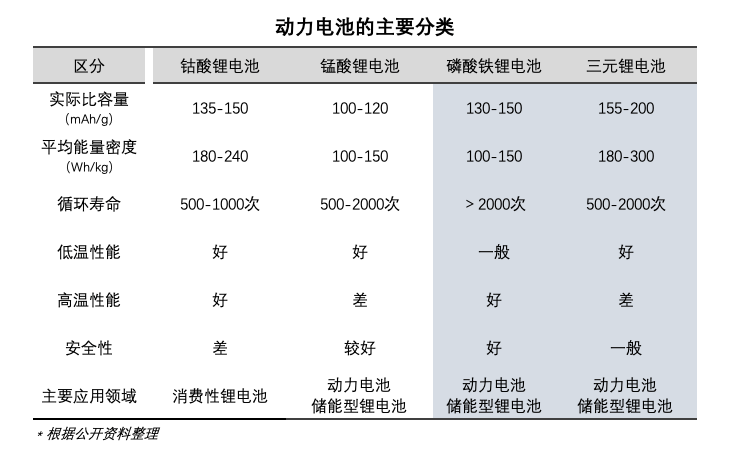

目前,鋰離子電池技術(shù)最為先進(jìn),已被廣泛用于電動(dòng)汽車。

根據(jù)正極材料的不同,鋰離子電池可分為三元鋰電池、磷酸鐵鋰電池、錳酸鋰電池、鈷酸鋰電池。

考慮安全性及續(xù)航能力,磷酸鐵鋰及三元鋰離子更適合用于電動(dòng)汽車,兩者之爭(zhēng)已是老生常談。簡(jiǎn)單來(lái)說(shuō),磷酸鐵鋰電池便宜、耐用、較安全,而三元鋰電池儲(chǔ)電多、續(xù)航能力更強(qiáng)。對(duì)于看重續(xù)航能力的新能源車企來(lái)說(shuō),三元鋰電池是大眾之選。

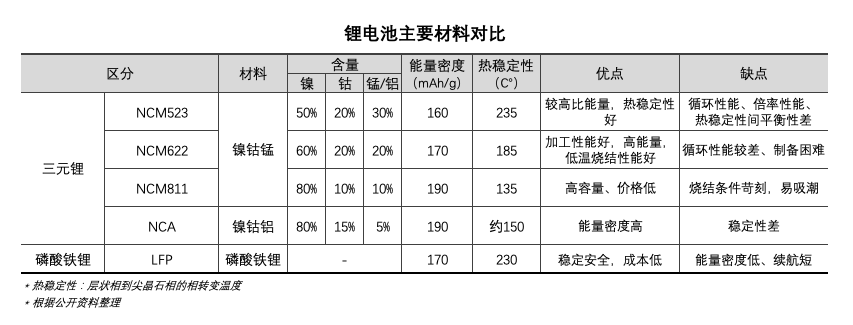

三元鋰電池的“三元”是指鎳、鈷、錳三種金屬元素,“鎳”主管電池容量,“鈷”主管電池壽命、而“錳”主管電池穩(wěn)定,三種元素比例可按需調(diào)整。

“鎳”是提高電池續(xù)航能力關(guān)鍵,而稀有元素“鈷”價(jià)格不斷攀升,最高可達(dá)35萬(wàn)元一噸,降低鈷元素含量,是降低電池成本的關(guān)鍵。同時(shí),國(guó)內(nèi)新能源汽車補(bǔ)貼政策關(guān)聯(lián)能量密度,高能量密度的高鎳電池更“吃香”。

于是,“增鎳降鈷”成為三元鋰電池的突破方向,從而產(chǎn)生了一系列NCM三元材料。主流的NCM523、NCM622鎳比例分別為60%、80%,鈷比例為30%、20%,而后發(fā)展到NCM811,鎳比例攀升至80%,能量密度可達(dá)190mAh/kg,鈷比例僅10%,成為了大多數(shù)車企的最佳選擇。

但是,高鎳NCM811存在“穩(wěn)定性差”的安全隱患,還未能大規(guī)模使用。據(jù)相關(guān)研究顯示,NCM532、NCM622和NCM811從層狀相到尖晶石相的相轉(zhuǎn)變溫度分別為235℃、185℃和135℃,熱穩(wěn)定性呈現(xiàn)急劇降低的趨勢(shì),在循環(huán)充放電以及高溫下,電池容量會(huì)加速衰減,電池的使用壽命也隨之下降,同時(shí)還會(huì)產(chǎn)生熱失控的自燃風(fēng)險(xiǎn)。

今年4月以來(lái),搭載NCM811電池的廣汽Aion S、吉利帝豪EV均發(fā)生多起自燃事故,使得廣汽新能源和吉利不得不回歸到NCM523電池的使用。

除了NCM三元材料系列,用Al(過(guò)渡金屬)代替錳,組成了“NCA鎳鈷鋁材料”,可一定程度增強(qiáng)材料的穩(wěn)定性,提高材料的循環(huán)性能。但同樣作為高鎳材料,NCA也存在熱穩(wěn)定性較差的安全問(wèn)題。

特斯拉電動(dòng)車事故頻發(fā)的主要原因之一,就在于其使用了NCA電池,實(shí)現(xiàn)高續(xù)航能力的背后,也承擔(dān)著高鎳電池的熱失控風(fēng)險(xiǎn)。

但高鎳電池技術(shù)也有一定進(jìn)步,長(zhǎng)城汽車的“大禹電池”,為高鎳NCM811帶來(lái)了場(chǎng)“及時(shí)雨”。4層5維底層安全矩陣,實(shí)現(xiàn)不同化學(xué)體系電芯和不同規(guī)格電池包的熱失控安全防護(hù),有效保證動(dòng)力電池正常生命周期內(nèi)不起火不爆炸,是高鎳電池安全性提升的有效解決方案。

整體來(lái)看,三元鋰電池有著更好的綜合性能,但正級(jí)材料單體能量密度已經(jīng)接近極限,再考慮到安全性,短期內(nèi)難有突破。而固態(tài)電池的出現(xiàn),有望從鋰離子電池形態(tài)入手,解決一些難題。

固態(tài)電池或成為電池技術(shù)高點(diǎn)

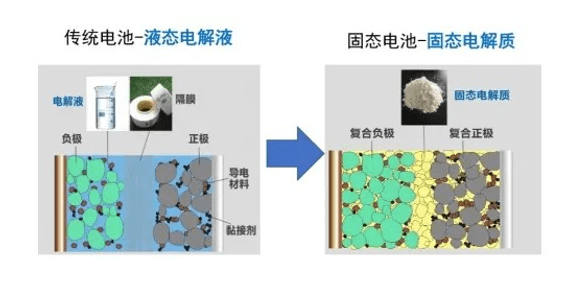

眾所周知,電池通過(guò)正負(fù)極材料在電解液中相互交換離子發(fā)電。在工作過(guò)程中,相較正負(fù)極材料,電解液更易受到溫度、外界壓力的影響,而將電解液形態(tài)改為固態(tài),是一個(gè)提升電池性能和安全性的方案。

固態(tài)電池采用玻璃、陶瓷或其他材料形式的固態(tài)電解質(zhì),讓電池內(nèi)部更緊密,體積更小,可將能量密度提升至500Wh/KG。

不僅如此,固態(tài)電池也可避免熱失控和電解液泄露等安全隱患,還沒(méi)有腐蝕性,使用壽命更長(zhǎng)。固態(tài)電池的眾多優(yōu)勢(shì),吸引了寧德時(shí)代、贛鋒鋰業(yè)、比亞迪、輝能、清陶能源、衛(wèi)藍(lán)能源等企業(yè)爭(zhēng)相研發(fā)。

液態(tài)電池 vs. 固態(tài)電池

但是,固態(tài)電池難以薄化,使用的部分稀有金屬成本高昂,工藝難度大,研發(fā)周期也長(zhǎng)。寧德時(shí)代與大眾、福特、寶馬等眾多車企一致認(rèn)為,到2025年,甚至2030年前,才可開(kāi)啟全固態(tài)電池產(chǎn)業(yè)化,液態(tài)電解質(zhì)鋰離子電池仍是主流。

不過(guò),業(yè)內(nèi)也找到了折中方案,即半固態(tài)電池。半固態(tài)電池一側(cè)電極不含液體電解質(zhì),另一側(cè)電極含有液態(tài)電解質(zhì)的電池,或單體中固體電解質(zhì)質(zhì)量或體積占單體中電解質(zhì)總質(zhì)量或總體積之比的一半。

半固態(tài)電池可兼顧液態(tài)電池和全固態(tài)電池的性能優(yōu)勢(shì),最大程度兼容現(xiàn)有工藝、設(shè)備及材料,具備快速落地的可能。

今年1月,由東風(fēng)公司與贛鋒鋰業(yè)合作開(kāi)發(fā)的首批50輛東風(fēng)-贛鋒高比能固態(tài)(實(shí)為半固態(tài))電池車,在江西省新余市完成交付。3月份,在中國(guó)電動(dòng)汽車百人論壇上,衛(wèi)藍(lán)新能源透露,計(jì)劃基于蔚來(lái)ET7車型推出單次充電續(xù)航1000公里的混合固液電解質(zhì)電池。

理論上來(lái)說(shuō),固態(tài)電池是優(yōu)于三元鋰電池、磷酸鐵鋰電池的更佳選項(xiàng)。中國(guó)電動(dòng)汽車百人會(huì)副理事長(zhǎng)、中國(guó)科學(xué)院院士歐陽(yáng)明高表示:全固態(tài)電池是一個(gè)汽車廠商理想的電池。可以把它當(dāng)成一個(gè)機(jī)電產(chǎn)品來(lái)看,而不是一個(gè)化工產(chǎn)品。疊片、軟包加外力,我們不需要焊了之后回收,就非常方便,這就是面向回收的設(shè)計(jì)。

固態(tài)電池技術(shù)仍在全力突破,但有一個(gè)方向比較確定,就是包裝方式。

軟包是工藝的未來(lái)

“將來(lái)做到全固態(tài)電池以后,電池在充放電過(guò)程中基于膨脹和收縮有可能需要一定的外力來(lái)加持,我們認(rèn)為鋁塑軟包這個(gè)電池對(duì)于全固態(tài)來(lái)講可能更有優(yōu)勢(shì)一些。” 衛(wèi)藍(lán)新能源科技有限公司董事長(zhǎng)兼總經(jīng)理俞會(huì)根在6月“云上宜賓”活動(dòng)提到。

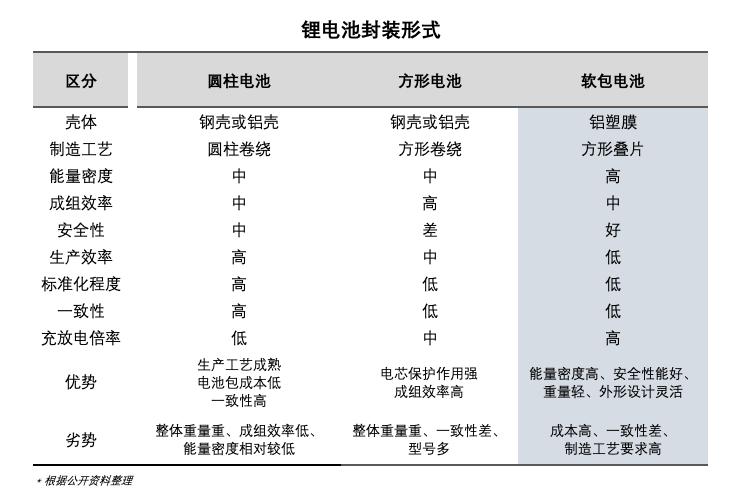

傳統(tǒng)的鋰電池和固態(tài)電池包裝,有軟包、方形和圓柱三種工藝。不同包裝方式制作工序也不同,圓柱、方向電池主要采用卷繞工藝,而軟包電池采用的是疊片工藝。

軟包電池在能量密度、安全性和制造工藝上,較圓柱、方形電池有顯著優(yōu)勢(shì):① 制造工藝采用疊片設(shè)計(jì),內(nèi)部變形、彎曲或斷裂的概率低;② 殼體采用不堅(jiān)硬的鋁塑膜,若電池?zé)崾Э兀X塑膜破裂時(shí)可帶走大量的熱量,避免爆炸;③ 鋁塑膜外殼質(zhì)量較輕,在同等容量下,使得整個(gè)電池重量輕20%~40%,能量密度高40%。

軟包電池

孚能科技董事長(zhǎng)兼CEO王瑀對(duì)軟包電池倍加青睞:“圓柱、方殼、軟包從這三種方向來(lái)說(shuō),理論上講肯定軟包電池是最佳的選擇。所有的殼體都是無(wú)效的,都要占有效的體積、成本,最后的發(fā)展都要把它去掉。到了固態(tài)電池的時(shí)候,或者就沒(méi)有包裝,或者就是軟包裝。”車企方面,大眾、奔馳、通用、現(xiàn)代、福特等也紛紛使用軟包電池配置多款主流車型。

鋰電池的技術(shù)突破是一場(chǎng)持久戰(zhàn),電池技術(shù)是臺(tái)面之爭(zhēng)。想要撐得起臺(tái)面,還要有穩(wěn)定的電池供應(yīng)鏈,以獲得電動(dòng)汽車競(jìng)技賽的持續(xù)驅(qū)動(dòng)力。

車企自建、合建、入股電池廠 爭(zhēng)取動(dòng)力電池主動(dòng)權(quán)

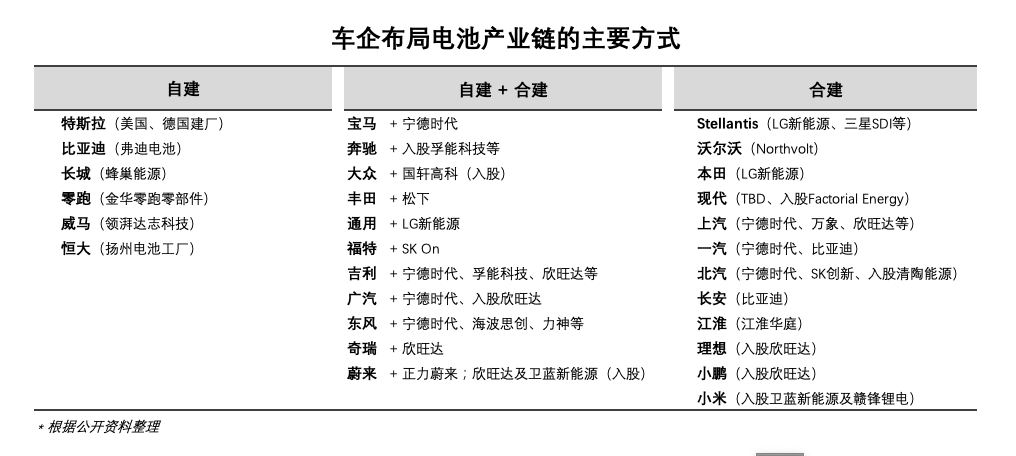

目前,車企比較依賴電池供應(yīng)商,以寧德時(shí)代為代表的電池企業(yè)包攬了國(guó)內(nèi)新能源車企的大部分電池“生意”。但高采購(gòu)成本實(shí)為負(fù)擔(dān),與其拓寬外采渠道,不如自建工廠實(shí)現(xiàn)內(nèi)供,一些實(shí)力非凡的車企,正在自主布局電池產(chǎn)業(yè)鏈。

據(jù)公開(kāi)資料整理結(jié)果來(lái)看,約2成車企自建電池廠,掌握主動(dòng)權(quán)。特斯拉在美國(guó)、德國(guó)自建工廠,已實(shí)現(xiàn)4680電池規(guī)模化量產(chǎn);比亞迪自建弗迪電池廠,生產(chǎn)的“刀片電池”在4月磷酸鐵鋰電池市場(chǎng)市占率反超“寧王”;長(zhǎng)城汽車通過(guò)孵化蜂巢能源,可實(shí)現(xiàn)電池的自產(chǎn)自供及外銷。

約4成車企采用“自建+合建”方式,保證電池供應(yīng)渠道,穩(wěn)定成本。寶馬、東風(fēng)、吉利、廣汽依賴寧德時(shí)代,豐田和松下綁定較緊密,福特和SK On緊密合作。有“自建底氣”的多為海內(nèi)外實(shí)力深厚的主流車企,與其共創(chuàng)的電池企業(yè)也實(shí)力不俗。

另有4成車企選擇與電池廠“合建”,快速進(jìn)入電動(dòng)汽車市場(chǎng)。沃爾沃、本田、長(zhǎng)安、江淮與獨(dú)家電池廠合作;現(xiàn)代、上汽、一汽、北汽引入更多的電池合作伙伴,分散電產(chǎn)能和成本壓力;理想、小鵬選擇入股黑馬電池企業(yè)欣旺達(dá),綁定優(yōu)質(zhì)電池供應(yīng)商。

一邊打著電池技術(shù)的攻堅(jiān)戰(zhàn),一邊在電池產(chǎn)業(yè)鏈競(jìng)技賽馳騁,電池廠商和車企的博弈從未停止,未有持久的贏家,也難言敗者的定局,中國(guó)電動(dòng)汽車江湖正百花齊放。

新時(shí)代鞋服物流與供應(yīng)鏈面臨的變革和挑戰(zhàn)03月07日 20:38

點(diǎn)贊:這個(gè)雙11,物流大佬一起做了這件事11月22日 21:43

物流管理機(jī)構(gòu)及政策分布概覽12月04日 14:10

盤點(diǎn):2017中國(guó)零售業(yè)十大事件12月12日 13:57

2017年中國(guó)零售電商十大熱點(diǎn)事件點(diǎn)評(píng)12月28日 09:58